Das HTW-Prüffeld für vernetzte und automatisierte Fahrfunktionen wurde technologisch erweitert. Die Firma 3M hat in einem Teilbereich eine neuartige Markierung mit verstärkter Retro-Reflexion sowie festen schwarzen Kontraststreifen aufgebracht. Diese Kombination ist für optische Assistenzsysteme besonders gut wahrnehmbar. Nach einer positiven Evaluationsphase soll diese Markierung auf dem Testfeld B170 eingesetzt werden. Im Video ist die Überklebung der alten Markierung zu sehen.

Diplomarbeit erfolgreich verteidigt

Am 03.12.18 verteidigte Herr André Najort, Student der Fahrzeugtechnik, erfolgreich seine Diplomarbeit zum Thema „Systematische Untersuchung einer viedeobasierten Ermittlung der Leuchtverteilung von Fahrzeugscheinwerfern“. Er konnte damit erfolgreich die MechLab-Vorarbeiten weiterführen und wichtige Erkenntnisse für die Verbesserung der Methodik ableiten. Das Thema wird auch künftig einen Schwerpunkt der Kooperation mit der GTÜ bilden und noch stärker auf die Prüfung adaptiver Lichtfunktionen ausgerichtet sein. Die Diplomarbeit und die Präsentation sind hier zu finden:

Entwicklungsprojekt genehmigt

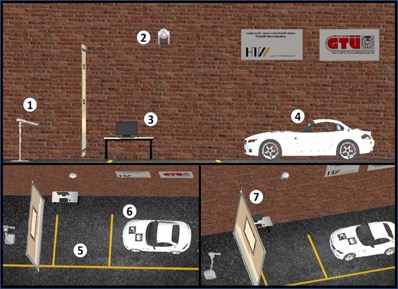

Im Rahmen der WIPANO-Förderung wurde der Antrag für die Erstellung eines Funktionsprototypen für die HTW-Patentanmeldung DE 10 2016 100 156 A1 (Testgerät für ein Fahrerassistenzsystem und Verfahren zur Durchführung einer Funktionsprüfung eines Fahrerassistenzsystems) genehmigt. Gemeinsam mit der GTÜ Gesellschaft für Technische Überwachung mbH wird in den kommenden beiden Jahren intensiv an einer praxisnahen Umsetzung der Technologie gearbeitet. Eingesetzt werden soll diese für die Homologation und die periodische Überwachung von Fahrerassistenzsystemen und automatisierten Fahrzeugen. Das nachfolgende Bild zeigt das zu Grunde liegende Prinzip des Verfahrens, dessen prinzipielle Eignung im Rahmen einer Masterarbeit durch Patrick Richter nachgewiesen wurde.

Fahrradrücklicht mit adaptiven Bremslicht

Im Rahmen der Diplomarbeit von Sören Matzke entstand ein Prototyp für ein Fahrradrücklicht mit adaptiven Bremslicht. Die Weiterentwicklung des am Fahrrad vorgeschrieben Rücklichtes, soll der besseren Wahrnehmung des Radfahrers dienen. Dazu wurde eine Patentrecherche und eine aktuelle Marktanalyse durchgeführt. Es wurden Patente gefunden die sich mit dem Thema Fahrradbremslicht beschäftigen. Keines der gefundenen Patente verwies auf die Visualisierung der Bremsung mittels einer adaptiven Anzeige. Auch die Marktanalyse ergab das selbe Ergebnis. Deshalb wurde mit der Diplomarbeit ein Prototyp geschaffen der über die LED Leiste die Bremsintensität des Radfahrers dem nachfolgenden Verkehr anzeigt. In Video ist die Funktionsweise dargestellt. Für den Start bitte auf das Bild klicken.

MDR-Beitrag veröffentlich

Nach einer öffentlichen Vorführung des MDR-Beitrags „Wie bleiben wir mobil“ im Verkehrsmuseum Dresden am heutigen Abend wurde der Beitrag schon vor der TV-Ausstrahlung veröffentlicht. Wie schon berichtet, stellt der Beitrag verschiedene Konzepte der künftigen Mobilität vor. Auch das Prüffeld der HTW sowie die Fahrt mit dem automatisierten Twizy haben es in den Beitrag geschafft. Für den Start des Films bitte auf das Bild klicken.

Preview der MDR-Wissenssendung

Wie kürzlich berichtet beteiligte sich das Mechlab-Team an einem Filmbeitrag zum Thema „Mobilität der Zukunft“. Der Beitrag ist fertig, wenn auch mit leicht geändertem Titel, und wird am 14.10.18 um 22:00 Uhr im MDR-Fernsehen gesendet. Am 10.10.18 findet um 18:30 bereits ein Preview mit anschließender Diskussion im Verkehrsmuseum Dresden statt. Interessierte können sich hier Anmelden:

Kooperation gestartet

Am 27.09.18 besuchte eine Delegation der Jiliang-Universität aus Hangzhou das Mechlab-Team und den ITVS-Lehrstuhl der TU Dresden. Nach einer Vorstellung der aktuellen Forschungsprojekte auf dem HTW-Prüffeld wurden die Möglichkeiten der Zusammenarbeit im Bereich der vernetzten und automatisierten Fahrfunktionen diskutiert. Am Ende des Arbeitsbesuches erfolgt die Unterzeichnung einer Absichtserklärung zum Aufbau des „Chinesisch-Deutschen Forschungszentrums für automatisierte Fahrsysteme (CDFFAF)“ an der Jiliang Universität.

Mechlab auf der ROSCon 2018 in Madrid

Die ROSCon ist eine internationale Entwicklerkonferenz nach dem Vorbild der PyCon bzw. C++Now (ehemals BoostCon). Der Inhalt orientiert sich im Wesentlichen am aktuellen Entwicklungsstand des Open Source Frameworks, insbesondere in Hinsicht auf ROS 2 mit Verbesserungen im Bereich sicherheitskritischer und echtzeitfähiger Anwendungen sowie der Ausführbarkeit in eingebetteten Systemen. Da ROS ein essenzieller Bestandteil der Systemarchitektur im Verbundprojekt „Generische Entwicklungs- und Absicherungsmethodik für vernetzte und automatisierte Fahrfunktionen“ (GEwAF) darstellt, besuchte auch ein Teil des Mechatroniklabors die Konferenz in Madrid und informierte sich in diesem Zusammenhang über aktuelle Forschungsprojekte, neue Anwendungen und praxistaugliche Einsatzmöglichkeiten.

[GDC_row]

[GDC_column size=“half“]

[/GDC_column]

[GDC_column size=“half“]

[/GDC_column]

[/GDC_row]

Neues Forschungsprojekt genehmigt

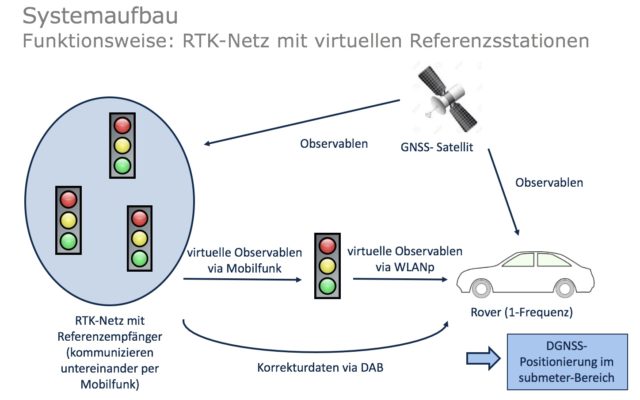

Heute erreichte uns der Zuwendungsbescheid für das Forschungsprojekt „Spurgenaue Lokalisierung für Intelligente Verkehrssysteme (IVS-LOK)“. Unter Leitung der TU Dresden werden in den kommenden 3 Jahren neue Methoden zur Verbesserung der Fahrzeuglokalisierung untersucht. Damit ist das Mechlab-Team nun auch offizieller Teil der Projektinitiative Synchrone Mobilität 2023. Beim Team liegen vor allem die dynamischen Untersuchungen im Fahrzeug, sowohl für den Bereich des Prüffeldes als auch im realen Verkehr.

Britischer Bildungsminister zu Besuch bei Mechlab

Heute war der britische Bildungsminister Damian Hinds zu Besuch an verschiedenen Dresdner Bildungseinrichtungen. Den Besuch an der HTW Dresden beendete er mit einer Visite beim Mechlab-Team auf dem HTW-Prüffeld. Die Studierenden und Mitarbeiter demonstrierten verschiedene Projekte, so den automatisierten Twizy, die Fahrzeugvernetzung und die Umfelddetektion mittels Laserscanner. Im Bild zu sehen ist M. Sc. Sven Eckelmann (wie immer an der legeren Kleidung gut zu erkennen), der dem Minister (Bildmitte) spannende Details seines Promotionsthemas im Rahmen des Projektes NIVES erläutert.