Ein wichtiger Schritt zum Umbau des Renault Twizy erfolgt kürzlich im Labor für Kfz-Mechatronik. Nach ausführlicher Diskussion wurde ein kleiner Teil des Rahmens entfernt, um für eine elektrische Servolenkung Platz zu schaffen. Diese stammt aus einem Renault Twingo und bietet somit die Möglichkeit eines gezielten Lenkeingriffs. Auch für den normalen Fahrbetrieb bietet diese Lenkung durch die Möglichkeit zur Höhenverstellung einen Komfortgewinn. Das Video zum Umbau ist in unserem YouTube-Kanal zu finden.

TTLab

TTLab

Car2x-Beispielfunktion

Eine der Car2x-Funktionen, die bereits in der Einführungsphase implementiert werden, ist die Warnung vor einem liegengebliebenem Fahrzeug (vehicle breakdown). In einem solchen Fall sendet das betreffende Fahrzeug eine spezielle Botschaft vom Typ DENM aus. Mit dem Parameter 91 ist diese Situation charakterisiert, eine detaillierte Unterscheidung der Ursache kann ebenfalls getroffen werden (z.B. Batterie, Lenkungsprobleme, Reifenprobleme usw.). Das Youtube-Video zeigt einen test der Funktion vor dem Mechlab- Labortor. Auf dem Notebook ist die Anzeige des Fahrzeuges zu sehen, das Aussenden der Botschaft ist dabei an den Warnblinker gekoppelt.

Schulung zur Car2x-Inbetriebnahme

Am 05.02.2016 erfolgte durch den Mechlab-Projektmitarbeiter Dipl.-Ing. (FH) Erik Unger eine Einführung zur Inbetriebnahme und Funktionsprogrammierung für Car2x-Module. An der Schulung nahmen neben Mitarbeitern der FSD Fahrzeugsystemdaten GmbH auch Vertreter des Lehrstuhls „Informationstechnik für Verkehrssysteme“ der TU Dresden teil. Diese Aktivität stellt den Startpunkt für eine gemeinsame zielgerichtete Weiterentwicklung der in Dresden vorhandenen Kompetenzen auf dem Gebiet der Fahrzeugvernetzung dar.

Neue „Teststrecke“ in Betrieb genommen

Für das Projekt Elektromobilität im Bereich Abfallwirtschaft der Landeshauptstadt Dresden (EBALD, Fernsehbeitrag zum Projektstart) entwickelt das Labor für Kfz-Mechatronik eine echtzeitfähige Detektion des Verschmutzungsgrades mit Hilfe von Stereo-Kameras. Zum Test der entwickelten Algorithmen wurde vor dem Labor eine improvisierte Teststrecke mit typischen Straßenabfällen in Betrieb genommen. Da die Sensorik noch im Testbetrieb läuft, erfolgten die Messfahrten mit dem vorhandenen Versuchsträger smart forfour und nicht auf der Kehrmaschine.

Diplomarbeiten erfolgreich verteidigt

Am 15.01.2016 konnten zwei Diplomanden des Labors für Kfz-Mechatronik ihre Diplomarbeiten erfolgreich verteidigen. Herr Kevin Scheer und Herr Christian Pietzsch (Foto) dürfen sich damit nun Dipl.-Ing. (FH) nennen und in die berufliche Zukunft starten. Hierfür wünscht das gesamte Laborteam alles Gute. Interessenten können sich die Diplomarbeiten hier herunterladen:

Kevins Scheer: Weiterentwicklung der Achsdämpfungsprüfung

Christian Pietzsch: Entwicklung von Funktionsprototypen für vernetzte Fahrzeuge

Neujahrsempfang im Labor

In diesem Jahr wurde das Neue Jahr im Labor für Kfz-Mechtronik nicht wie sonst üblich mit einem Sektempfang eingeläutet. Stattdessen bereitete Herr Haozhong Sun, studentische Hilfskraft aus dem 5. Semester, im Rahmen einer Teezeremonie das chinesische Nationalgetränk zu. Nach eigener Aussage handelte es sich bei dem von ihm mitgebrachten Tee und eine der besten Sorten aus seinem Heimatland. Der Genuss war entsprechend gut, allerdings sind die ausgerechnet Mengen auf Grund der Schalengröße sehr klein ausgefallen.

Kompetenzatlas veröffentlicht

Die Sächsische Energieagentur – SAENA GmbH hat die Kompetenzen des Freistaates Sachsen auf dem Gebiet der intelligenten Verkehrssysteme zusammengestellt und als Kompetenzatlas veröffentlich. Das Labor für Kfz-Mechatronik ist mit seinen Aktivitäten auf den Gebieten Umfeldsensorik, vernetzte Fahrzeuge und Prüftechnik vertreten.

Studentenprojekt zum automatisierten Fahren gestartet

Heute erfolgte der Startschuss für ein studentisches Projekt zum Thema „Automatisiertes Fahren“. Begleitend zu den Vorlesungen Sachverständigenwesen (Dipl.-Ing. Jürgen Bönninger, FSD Fahrzeugsystemdaten GmbH), Kfz-Mechatronik (Prof. Toralf Trautmann, HTW Dresden) und Nutzfahrzeugtechnik (Prof. Martin Wittmer, HTW Dresden) entwickeln die Studierenden selbstständig Hardware und Software für ein eigenes Fahrzeug. Als Basis wurde ein Elektrofahrzeug vom Typ Renault „Twizy“ ausgewählt, das die FSD Fahrzeugsystemdaten GmbH für dieses Projekt zur Verfügung stellt. Im Laufe der nächsten beiden Jahre werden sich verschiedene Teams mit den unterschiedlichen Aspekten des automatisierten Fahrens auseinandersetzen und eigene Beiträge zu dieser zukunftsweisenden Technologie erarbeiten. Das Bild zeigt Herrn Bönninger bei der Übergabe des Fahrzeugs im Foyer des Fahrzeugtechnikums.

Videoprojektion am Prüfstand integriert

An den Prüfstand MFP-3000 konnte jetzt eine erste Version der Fahrumgebungs-Simulation in Betrieb genommen werden. Durch eine Videoprojektion wird ein typisches Straßenbild dargestellt, z.B. eine Fahrspur. Erkennt das Spurhaltesystem des Testfahrzeuges diese Fahrspur, kann eine Prüfung der Funktionalität erfolgen. Notwendig ist hierzu aber die Anbindung des Testfahrzeuges an die Simulation zur Berücksichtigung der Fahrzeugbewegung (Geschwindigkeit, Lenkwinkel). Für den vorhandenen Passat CC konnte dieser Test, nach einiger Mühe in der Einstellung der richtigen Projektionsperspektive, erfolgreich durchgeführt werden.

Kunstausstellung eröffnet

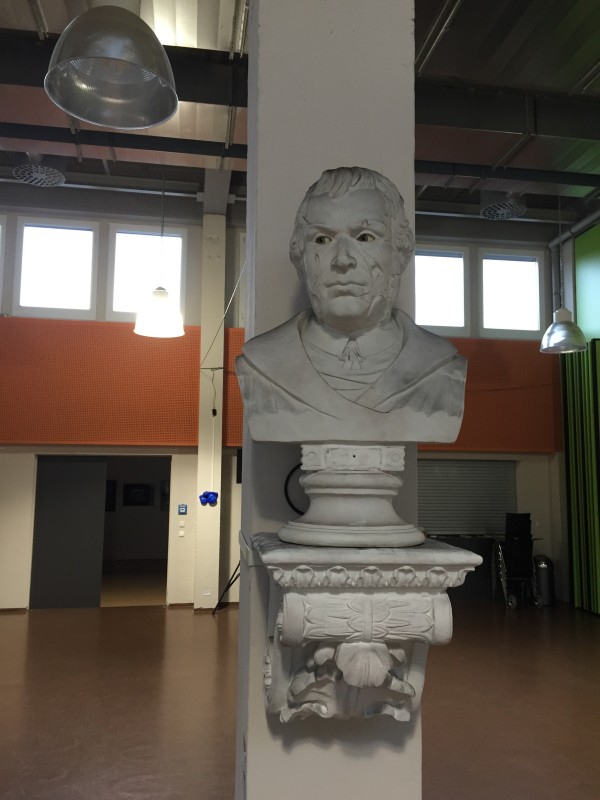

Das Labor für Kfz-Mechatronik wirkte aktiv an der am 04.09.2015 in der Johannstadthalle eröffneten Jahresausstellung des Künstlerbundes Dresden „Neues aus Dresdner Ateliers“ mit. Auf Initiative der FSD Fahrzeugsystemdaten GmbH aus Dresden, einem langjährigen Kooperationspartner des Labors, beteiligten sich die Mitarbeiter an der technischen Ausgestaltung der Werke von Robert Frenzel und Matthias Lehmann. Das verbindende Element ist dabei die „Observation“, die uns im täglichen Leben umgibt und deren kritische Begleiterscheinungen in weiteren zahlreichen Objekten aufgegriffen werden.

Neben dieser technischen Unterstützung erstellten die Labormitarbeiter auch zwei eigene Installationen. Mit dem „Überwachungsschirm“ erfolgt die Aufnahme des Ausstellungsraums aus verschiedenen Positionen. Am Objekt „Identität 2.0“ wird der Betrachter unfreiwillig und ohne Interventionsmöglichkeit an einen virtuellen Pranger gestellt.

Die Ausstellung ist noch bis zum 2.10.2015 geöffnet. Hier sind Bilder und ein Video der Objekte:

Installation „Identität 2.0“

Die Überwachungszentrale

Podiumsdiskussion zum Thema Datensicherheit

Besucher vor dem Objekt „Überwachungsschirm“

Die Installation von Robert Frenzel (links) und der Überwachungsschirm (rechts)

Die Büste von Matthias Lehmann mit den überwachenden Augen.